Методы охлаждения экструдеров

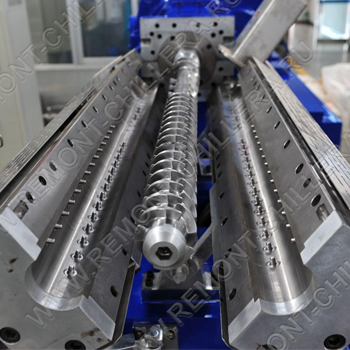

Экструзионная линия представляет собой многосоставный комплект оборудования для производства полимерных изделий большой длины – труб, кабелей, шлангов, пленки, панелей и т.д. Принцип действия прост. Расплавленное сырье – ПВХ, ПА, ПЭ проходит через формообразующие валы, придающие нужную конфигурацию продукту, далее он вытягивается до требуемой длины, охлаждается и отрезается. Качество полимеров напрямую зависит не только от мощности экструдера и состава сырья, но и от соблюдения технологии изготовления. Она предусматривает охлаждение калибрующего устройства в процессе изготовления и конечного продукта, для чего используются чиллеры. Их параметры рассчитываются в зависимости от мощности экструзионной линии и рекомендаций по температуре сырья, готовых изделий и формующего механизма. Методы охлажденияХолодильный агрегат обеспечивает охлаждение формующих устройств и готовой продукции. Поддержание предусмотренных технологией характеристик обеспечивается посредством теплообмена воды с хладагентом. Закрытый контур охлаждения калибраКалибрующие валы должны иметь строго определенную температуру. Горячее сырье, попадая на них, передает им свое тепло. Во избежание перегрева и для соблюдения технологических требований валы охлаждаются посредством циркуляции воды в их внутренних полостях по замкнутому контуру. Нужную температуру в нем обеспечивает водоохладитель. Его холодопроизводительность рассчитывается исходя из мощности оборудования (объема переработки сырья в час). Поддержание постоянной рабочей среды гарантирует идеальную геометрию конечного продукта и оптимальные технические характеристики формующего механизма. Данный метод используется при производстве пленки, линолеума, полимерных материалов и т.д. Погружение в холодную ваннуДля закалки полимеров и придания заданных эксплуатационных свойств после формования их погружают в емкость с холодной водой. Охлаждающие ванны обязательно входят в состав экструзионных установок по выпуску профилированных полимеров – плинтуса, ПВХ-профилей, кабельных каналов и т.д. Вода в них подается уже около 15°C. Поскольку температура горячего изделия составляет около 200°C, то для поддержания постоянной среды в охлаждающей емкости предусмотрен промежуточный бак (аккумулятор холодной воды). В него сливается отработанная вода и посредством насоса поступает обратно в охладитель. Таким образом, вне зависимости от производительности экструзионной линии параметры охлаждающей ванны поддерживаются на постоянном уровне. Расчет чиллера производится с обязательным учетом разности температур поступающей и выходящей из него охлажденной воды. Чем горячее входящая жидкость, тем мощнее понадобится холодильный агрегат. Обслуживание холодильных установок для экструдеровОт того, насколько регулярно и профессионально осуществляется обслуживание чиллеров для экструдеров, напрямую зависит их производительность. Задача водоохладителя – обеспечение заданной температуры формующих механизмов и готового продукта. В этой связи регулярной промывке теплообменников, проверке технических параметров всех элементов стоит уделить особое внимание. Засорение и появление ржавчины могут стать причиной снижения рабочих характеристик, повлиять на эффективность экструзии и качество выпускаемой продукции. Обслуживание водоохладителей для экструдеров требует высокого профессионализма, знания особенностей работы не только охлаждающей установки, но и технологии изготовления полимеров. |

ЧИЛЛЕРСЕРВИС

ЧИЛЛЕРСЕРВИС

|

Профессиональные решения |